НАЗНАЧЕНИЕ:

Предназначен для калибрования и чистового шлифования заготовок из массивной древесины, плит ДСтП, МДФ, погонажных изделий, дверных филенок из массива древесины, мебельных фасадов, паркета различного вида.

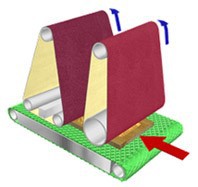

На станке с двумя шлифовальными агрегатами типа R (вальцовый контакт) и P (утюжковый контакт) выполняются следующие операции:

- калибрование заготовки по толщине (съем материала до 3 мм);

- чистовое шлифование контактным утюжком.

ОБЛАСТЬ ПРИМЕНЕНИЯ

Применяется на предприятиях и в цехах по производству столярно-строительных изделий, клееных мебельных щитов, погонажных изделий, фанеры, производству элементов мебели, паркета и других деревообрабатывающих производствах.

СХЕМА ОБРАБОТКИ:

ОБРАБАТЫВАЕМЫЕ ИЗДЕЛИЯ:

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ, ОБЕСПЕЧИВАЮЩИЕ ВЫСОКУЮ ТОЧНОСТЬ И КАЧЕСТВО ОБРАБОТКИ, УДОБСТВО ОБСЛУЖИВАНИЯ СТАНКА И ПОВЫШЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ

- Опоры рабочего стола

Рабочий стол установлен на мощных цилиндрических опорах, исключающих вибрацию поверхности и обеспечивающих равномерное и точное перемещение при настройке на толщину обработки. Обеспечивается высокое качество обработанной поверхности. - Привод подачи конвейерной ленты ромбовидного профиля с бесступенчатым регулированием скорости.

Привод подачи установлен непосредственно на вал конвейера без промежуточных передач. Бесступенчатая регулировка скорости перемещения конвейерной ленты позволяет более точно подобрать необходимую скорость подачи заготовок и режим обработки в зависимости от породы древесины или обрабатываемого материала. Обеспечивается высокое качество обрабатываемой поверхности. - Автоматическое центрирование конвейерной ленты подающего транспортера

Препятствует смещению подаваемой транспортером заготовки во время обработки за счет сползания конвейерной ленты по роликам и обеспечивает надежное прямолинейное перемещение заготовок при обработке. - Электронная цифровая индикация перемещения стола

Положение рабочего стола и необходимая толщина обрабатываемых заготовок отображаются на дисплее с точностью до 0,1 мм. Обеспечивается удобство обслуживания и высокая точность обработки за счет точной настройки станка. - Настройка рабочего стола

Имеется возможность тонкой под настройки рабочего стола с точностью 0,1 мм, после перемещения на заданную толщину обрабатываемого изделия с помощью привода. Осуществляется вручную маховиком, расположенным на передней стенке станины. - Прижим заготовок обрезиненными роликами

Осуществляется с помощью прижимных обрезиненных роликов на входе, между шлифовальными агрегатами и на выходе из станка с максимальным приближением к зоне шлифования. Обеспечивается надежная фиксация заготовок и высокое качество обработки заготовок. - Контактный обрезиненный валец первого шлифовального агрегата

Динамически сбалансированный, со спиралевидными канавками для отвода шлифовальной пыли, валец обеспечивает съем материала до 3 мм и высокую точность калибрования заготовок. - Шлифовальный стандартный утюжок второго агрегата

Осуществляет наиболее оптимальную длину контакта шлифовальной ленты с поверхностью заготовки и обеспечивает высококачественную чистовую обработку шлифованием заготовок из массива древесины, ДСтП, МДФ и фанеры. - Механическая настройка утюжка

Осуществляется настройка шлифовального утюжка по высоте, в зависимости от режима работы по показаниям датчика, с помощью маховика. Возможность чистового шлифования поверхностей в зависимости от породы древесины, заданной чистоты поверхности, размера зерна шлифовальной ленты. - Отдельная работа шлифовальных агрегатов

Возможность работы в различных режимах калибрования или чистового шлифования по отдельности. - Устройство автоматической осцилляции шлифовальной ленты

Предотвращает сползание шлифовальной ленты с вальцов во время работы и позволяет надежно удерживать ее в рабочем положении. Обеспечивается периодической работой пневмо-цилиндров, воздействующих на натяжной ролик по команде от фотоэлектрических датчиков. - Натяжение шлифовальной ленты

Регулировка усилия натяжения шлифовальной ленты каждого шлифовального агрегата с контролем по манометрам обеспечивает надежное крепление ленты и исключает ее перенатяжку. - Раздельный привод шлифовальных агрегатов

Установка отдельного привода на каждый шлифовальный агрегат позволяет использовать электродвигатели на них различной мощности и обеспечивает надежную работу при различных режимах обработки и заданных съемах калибрования. - Автоматическая остановка шлифовальных агрегатов

При разрыве или смещении шлифовальной ленты осуществляется остановка привода шлифовальных агрегатов и подачи, что обеспечивает повышенную безопасность работы станка. - Тормозные колодки с пневмоприводном

Обеспечивают своевременный останов каждого привода шлифовальных агрегатов станка при его выключении и при обрыве шлифовальной ленты. - Амперметры нагрузки привода шлифовальных агрегатов

Визуальный контроль нагрузки на двигатели шлифовальных агрегатов с помощью амперметров обеспечивает надежность работы и исключает возможность перегрузок. - Устройство экстренной остановки

Устройство экстренной остановки станка и отключение станка при открывании дверей защитного ограждения обеспечивают безопасность эксплуатации станка. - Пульт управления станка

Эргономичный пульт управления расположенный на передней панели станка обеспечивает удобство его эксплуатации. - Различная жесткость контактного вальца (опция)

Обрезиненная поверхность контактного вальца первого шлифовального агрегата может быть изготовлена различной твердости в диапазоне от 25 до 95 Sh. Для калибрования заготовок необходимы вальцы с поверхностью из твердой резины твердостью 80-95 Sh. Для шлифования заготовок — вальцы с твердостью резины 40–60 Sh. Для полирования поверхности — вальцы с твердостью резины от 24 Sh.