Линии оптимизации CURSAL известны, как одни из самых надежных, производительных, безопасных и наиболее функциональных производственных систем из существующих на европейском и международном рынке.

Высокоскоростная линия оптимизации TRV 2700EB 500 является наиболее производительной в новой серии оборудования, основанной на принципиально новых технических решениях для станков автоматического оптимизированного раскроя.

Компания CURSAL, основанная в Италии в 1977, производит торцовочные станки и линии оптимизации для деревообрабатывающих предприятий.

Постоянное усовершенствование программных продуктов и электронного оснащения, которым комплектуются базовые модификации оборудования, позволяет легко настраивать линии согласно определенным условиям производства и конкретным требованиям клиентов. Самостоятельно разработанное в компании уникальное программное обеспечение, на протя-жении 25 лет регулярно обновляется в соответствии с последними техническими достижениями в области электроники и электроприводной техники, при постоянном сотрудничестве с заказчиками. Не лишним будет отметить, что программы оптимизации CURSAL часто используются на оборудовании других производителей.

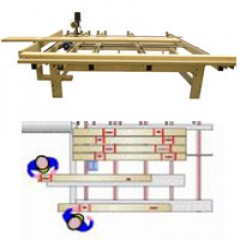

ПРИНЦИП РАБОТЫ ЛИНИИ

(возможные варианты организации потока)

Линия, самостоятельно анализируя и принимая решения, на высокой скорости наиболее рационально и точно распиливает заготовки на детали, вырезая или ориентируя дефектные места, с учетом требуемых задач и параметров, при минимальном участии оператора. Также машина сама сортирует выходящие детали по нескольким группам, согласно заданной программе. На этой линии возможна полная оптимизация, с вырезкой отмеченных оператором дефектов, или же без их удаления с максимальным полезным выходом, даже при использовании заготовок разной длины.

СХЕМА ЛИНИИ ОПТИМИЗАЦИИ

НАЗНАЧЕНИЕ:

Высокоскоростная линия оптимизации предназначена для автоматической вырезки дефектов (сучков, смоляных карманов и т.п.) из обрезных досок и/или торцовки заготовок в заданный размер. Позволяет оптимизировать раскрой пиломатериала с соответствующей сортировкой деталей по группам в соответствии с заданными типоразмерами. Увеличивает полезный выход готовой продукции.

ОБЛАСТЬ ПРИМЕНЕНИЯ:

Применяется в составе производственной линии на предприятиях и в цехах специализирующихся на выпуске столярных изделий, погонажа, клееных изделий из древесины для домостроения. Оптимизации раскроя и сортировка досок, при соответствующей интеграции линии, позволяет значительно повысить производительность линии сращивания, продольных фрезерных станков и др.

ОТЛИЧИТЕЛЬНЫЕ ОСОБЕННОСТИ:

- Динамичная работа приводных конвейеров с ЧП управлением;

- Высокая точность раскроя с минимальными потерями;

- Система быстрого освобождения пильного диска;

- Автоматическое ограничение скорости подачи для уменьшения износа механизмов станка;

- Пневматические прижимные ролики, регулируемые по высоте;

- До 9-ти устанавливаемых значений ширины детали, позволяет выбрать режим работы пилы;

- До 5-ти различаемых типов качества в ручном режиме разметки (до 16-ти, при автоматиче-ском сканировании);

- Различные типы оптимизации: по качеству, отходам и количеству;

- Применение, как динамических выталкивателей, так и бесконтактных;

- Возможность обмена данными с внешними программами и контроля работы станка из офиса;

- Гибкое ПО расширяет стандартные возможности сортировки и оптимизации раскроя;

- Надежная и устойчивая конструкция, спроектированная с учетом мельчайших деталей;

- Компоненты станка проходят 12-месячную проверку;

ДИАГРАММА ВОЗМОЖНЫХ РАЗМЕРОВ СЕЧЕНИЯ ЗАГОТОВКИ

Максимальные размеры поперечного сечения распиливаемых заготовок должны соответствовать следующим ограничениям:

- Достаточное перекрытие рабочей зоной диска (см. диаграмму)

- Максимальное сечение: 13000мм2

- Максимальный размер:

Высота заготовки по направляющей — 70 мм

Высота заготовки по центру пилы — 125 мм

Ширина по основанию, до — 280мм

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ

РАЗМЕТОЧНЫЙ СТОЛ / ЗАГРУЗОЧНЫЙ КОНВЕЙЕР

РАЗМЕТОЧНЫЙ СТОЛ / ЗАГРУЗОЧНЫЙ КОНВЕЙЕР

Подача заготовок осуществляется несколькими цепями, установленными в плоскости стола устройства. Цепные направляющие расположены более плотно со стороны торцовочного станка, что позволяет уверенно работать с заготовками разной длины. За счет дополнительной панели возможна разметки и укладка заготовок с торца, а так же это позволяет независимо работать двум работникам, не мешая друг другу.

ЛАЗЕРНЫЙ СКАНЕР

ЛАЗЕРНЫЙ СКАНЕР

Выполняет сканирование меток на заготовках, позволяющее формирование программы оптимизированного раскроя. Метки наносятся специальными люминесцентными мелками. Ими можно обозначать не только дефектные отрезки заготовки, но и общее качество древесины (до 5 сортов).

ТОРЦОВОЧНЫЙ СТАНОК

ТОРЦОВОЧНЫЙ СТАНОК

Подача на торцовочном станке приводится в действие с помощью бесщеточных двигателей, управляемых через ЧПУ. Скорость ограничивается автоматически до 2/3 от максимальной, что значительно увеличивает надежность и ресурс станка. Высокая скорость резания (от 0,01 до 0,5сек) обусловлена не только мощностью пилы, но и системой быстрого высвобождения пильного диска с антистопорным устройством.

СОРТИРОВОЧНО-РАЗГРУЗОЧНЫЙ КОНВЕЙЕР

СОРТИРОВОЧНО-РАЗГРУЗОЧНЫЙ КОНВЕЙЕР

Сортировочно-разгрузочный конвейер оснащается бесконтактными и высокоскоростными пневматическими выталкивателями. Бесконтактный выталкиватель просто сдувает детали с конвейера и обычно используется в отношении обрезков, которые впоследствии могут быть сращены по длине. Сортировка по ширине, длине и сорту происходит путем сталкивания на заданные разгрузочные столы/контейнеры соответствующих деталей. Вырезанные дефектные отрезки игнорируются выталкивателями и отправляются в отдельный контейнер на конце конвейера.

ЭКСКЛЮЗИВНОЕ ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ «MADE IN CURSAL»

ЭКСКЛЮЗИВНОЕ ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ «MADE IN CURSAL»

Самостоятельно разработанное в компании CURSAL уникальное программное обеспечение — комплексная система оптимизации раскроя. В ней используются не универсальные программы, а специально разработанные для этого оборудования, поэтому не могут быть подвержены действиям вирусов или каким-либо системным сбоям. Тем не менее, интерфейсная программа позволяет обмениваться данными с распространенными стандартными офисными приложениями типа MS Excel. Управляющий промышленный компьютер (ЧПУ) не только легко интегрировать в общую локальную сеть предпри-ятия, но и удаленно контролировать через модем. Обмен данными возможен и через порт USB.

ОПЦИИ

АНАЛИТИЧЕСКИЙ СКАНЕР WOOD-EYE®

АНАЛИТИЧЕСКИЙ СКАНЕР WOOD-EYE®

Полностью автоматический специальный оптический сканер WoodEye® проверяет заготовки со всех четырех сторон. Не только самостоятельно отмечает дефектные участки, но и производит глубокий анализ древесины, с маркировкой заготовки по 16-ти типам качества. При включении в линию, значительно увеличивает производительность и качество раскроя. Полезен при ограниченном фонде зарплаты на предприятии, так как исключает до 8 работников из списка необходимого персонала при высоких скоростях.

ПРИМЕР УСТАНОВКИ

ВАКУУМНАЯ АВТОМАТИЧЕСКАЯ СИСТЕМА ЗАГРУЗКИ

ВАКУУМНАЯ АВТОМАТИЧЕСКАЯ СИСТЕМА ЗАГРУЗКИ

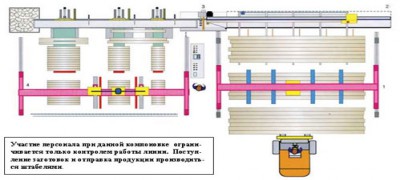

Специальные вакуумные держатели позволяют захватывать заготовки непосредственно за их поверхность. Это актуально, когда нужно организовать поуровневую погрузку и разгрузку необработанных заготовок, прямо со штабеля. Разная длина не позволяет производительно захватывать и транспортировать сразу несколько заготовок другими механическими способами. Все процессы согласуются с работой всей линии через ЧПУ. Участие персонала ограничивается только в доставкой штабелей заготовок в зону загрузки.

УСТРОЙСТВО АВТОМАТИЧЕСКОЙ ВЫГРУЗКИ И УКЛАДКИ ЗАГОТОВОК В ШТАБЕЛЬ

УСТРОЙСТВО АВТОМАТИЧЕСКОЙ ВЫГРУЗКИ И УКЛАДКИ ЗАГОТОВОК В ШТАБЕЛЬ

Роботизированная система выгрузки имеет 2 манипулятора, которые надежно захватывают обработанные детали с разгрузочного стола и укладывают их в штабель одним уровнем. Устройство управляется посредством ЧПУ и согласно программе последовательно работает со всеми установленными на линии столами разгрузки и укладывает детали по указанным штабелям. Может работать, как с единичными деталями, так и с целыми пакетами. Исключает участие человека и полностью формирует готовые к транспортировке штабели деталей.

ВОЗМОЖНЫЙ ВАРИАНТ ОРГАНИЗАЦИИ РАБОТЫ ЛИНИИ

(при использовании систем автоматической загрузки и разгрузки)

СВЕРЛИЛЬНЫЙ УЗЕЛ

СВЕРЛИЛЬНЫЙ УЗЕЛ

Управляемый ЧПУ сверлильный узел, при установке на торцовочный станок непосредственно перед пилой, позволяет окончательно обрабатывать заготовки при производстве деревянной тары.

ПОДЪЁМНЫЙ ТРАНСПОРТЕР

ПОДЪЁМНЫЙ ТРАНСПОРТЕР

Дополнительный транспортер позволяет загружать необходимые детали/обрезки (чаще, это дефектные обрезки) в высокий контейнер. Транспортирование с подъёмом осуществляется под углом 450. Подающая лента защищена от реверсивного движения специальным механизмом. Установлен датчик переполнения контейнера.

БЕСКОНТАКТНЫЙ ИЗМЕРИТЕЛЬ ВЛАЖНОСТИ ДРЕВЕСИНЫ

БЕСКОНТАКТНЫЙ ИЗМЕРИТЕЛЬ ВЛАЖНОСТИ ДРЕВЕСИНЫ

Сертифицированный прибор для бесконтактного измерения влажности древесины легко устанавливается в линию. Благодаря проходному способу измерения осуществляет контроль всех, а не выборочных входящих заготовок. Дополняет автоматическую оценку древесины для наилучшей оптимизации по качеству.

АВТОМАТИЧЕКОЕ ПЕЧАТУЮЩЕЕ УСТРОЙСТВО

АВТОМАТИЧЕКОЕ ПЕЧАТУЮЩЕЕ УСТРОЙСТВО

Печать производиться с помощью специального струйного принтера с высоким разрешением. Используется для нанесения информации на поверхность изделия (например: значение длины, код изделия и др.). Таким способом можно классифицировать детали при дальнейшем использовании на полуавтоматических станках. Печатающая головка и высокоточная механика принтера снабжены устройством очистки и антиударной системой.